|

Суть философии КАЙДЗЕН — постоянное совершенствование и изменения к лучшему. Эта система охватывает множество сфер деятельности и имеет различные направления. На нашей фабрике мы внедряем как приоритетные такие направления КАЙДЗЕН, как рабочие группы, система предложений и 5S3R.

Рабочие группы — это эффективный инструмент для развития возможностей прогрессивного мышления и поощрения командной работы. Суть его в том, что лучшие примеры становятся доступны всем работникам, включая тех, которые не имеют компьютеров на рабочих местах.

Система предложений — это предоставление каждому сотруднику возможности внести свои предложения по улучшению любых процессов и операций на фабрике, чтобы мы все вместе продвигались вперед — маленькими шагами к большому успеху.

Основные принципы

5S — это система организации и рационализации рабочего места, которая была разработана в послевоенной Японии. Сама аббревиатура возникла от японских слов, характеризующих данную систему — все они начинаются с S. Профессор Масааки Имаи (Masaaki Imai), основатель Института KAIZEN, перевел эти слова на английский язык:

- Seiri — Sorting — «сортировка» — четкое разделение вещей на нужные и ненужные и избавление от последних. Этот инструмент позволяет оптимально организовать рабочее пространство с точки зрения экономики и безопасности.

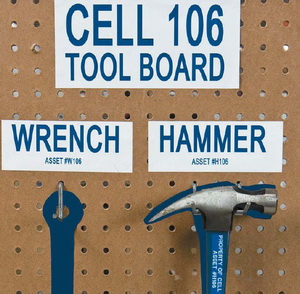

- Seiton — Straighten — «порядок» — все должно быть на своем месте. Это организация хранения необходимых вещей, которая позволяет быстро и просто найти их и использовать.

- Seiso — Scrub — «чистка» (содержание в чистоте, уборка) — соблюдение рабочего места в чистоте и опрятности. Идея состоит в том, что чистка — это не просто уборка, а одно из комплексных упражнений, позволяющих идентифицировать состояние оборудования, ведь когда человек чистит, скажем, станок, он может обратить внимание на протекание масла, разболтанность каких-то узлов и т.д. Понятно, что это помогает обеспечить бесперебойную работу оборудования.

- Seiketsu — Standardize — «стандартизация» — необходимое условие для выполнения первых трех правил.

- Shitsuke — Sustain — «поддержание» — формирование привычки точно выполнять установленные правила, процедуры и технологические операции. Стандартизацию и поддержание также называют самодисциплиной.

Наши коллеги в JT усилили понятие «порядок» дополнительным принципом 3R, наиболее эффективным для соблюдения порядка:

- Right object — нужный объект

- Right position — в нужном месте

- Right quantity — в необходимом количестве.

Чтобы успешно внедрить 5S3R в компании, необходимо пройти три этапа:

- Изменение рабочей среды (меняются оборудование, офисы и окружение);

- Изменение людей (изменения в рабочей среде ведут к изменению отношения сотрудников);

- Изменение общей культуры.

Говоря об истории внедрения 5S3R, нужно отметить, что те предприятия, которые давно начали практиковать КАЙДЗЕН, Lean Production и другие аналогичные системы, занимают лидирующие позиции в своих отраслях и показывают впечатляющие примеры успеха. Это такие гиганты, как Harley-Davidson York, Inc; Ford (1924); Toyota Motor mfg., USA, Long Beach; Hewlett-Packard. Но о преимуществах, которые дает такая система, я могу сказать и по опыту нашей компании. Мы уже убедились, что она действительно является эффективным и надежным способом сокращения, а в идеале и полной ликвидации производственных потерь.

Начиная внедрение 5S3R, нужно, прежде всего, идентифицировать основные источники и причины производственных потерь. Это:

- перепроизводство;

- ожидание;

- транспортировка;

- переборка;

- движение;

- дефекты;

- запасы.

Это ключевые моменты, на которые следует обращать внимание, и они у нас сегодня постоянно контролируются. При этом мы ставим перед собой конкретные цели, которых последовательно добиваемся. Основные среди них:

- обеспечение безопасности (Safety);

- улучшение качества (Quality);

- сокращение запасов (Cost);

- улучшение сервиса (Service).

Т.е. на первом плане у нас безопасность, качество продукции, цена и сервис (доставка). Ведь у каждого товара есть своя ценовая категория и свои конкуренты в отрасли. Чем мы можем удержать покупателя на сегодняшний день, когда рынок лихорадит, а цены постоянно растут? Конечно, качеством и сервисом.

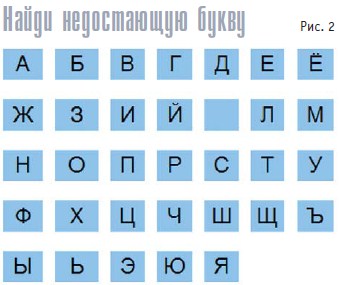

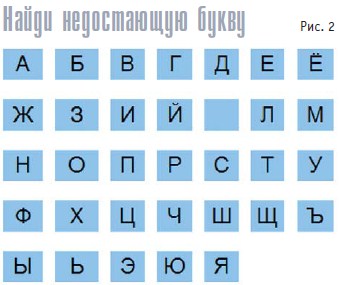

Чтобы наглядно показать преимущества системы 5S3R, приведу простой пример: среди букв алфавита надо найти одну недостающую. В случае, когда все буквы расположены в алфавитном порядке, сделать это очень просто. А теперь сравним, сколько времени займет то же действие, если буквы расположены хаотично. Понятно, что намного больше. Аналогично, если применить на практике 5S3R и все упорядочить, работа выполняется значительно быстрее и легче.

Кстати, один из важных принципов 5S3R — каждый сотрудник должен находить любую необходимую вещь за 5 секунд. Чтобы добиться этого, нужно применить первые три Б. Например, при сортировке важно, чтобы вещи или инструменты, которые постоянно используются в течение рабочей смены, были расположены на расстоянии вытянутой руки, а те инструменты, которые нужны 2-3 раза в смену, должны быть убраны, скажем, на 5-6 шагов от рабочего места. Это позволит немного расчистить рабочую зону и сделать ее более безопасной и комфортной.

Этапы внедрения

Данный проект в том виде, в котором он сейчас существует на нашем предприятии, стартовал в ноябре 2011 г. Это была глобальная инициатива, которая исходила от руководства компании Л1. Процесс внедрения 5S3R осуществлялся поэтапно:

- Формирование команды внедрения.

- Обучение тренеров на специальных тренингах.

- Разработка плана внедрения и определение пилотных департаментов, которые первыми будут внедрять проект.

- Организация тренерами рабочих групп и проведение тренингов для всего персонала вовлеченных подразделений, чтобы четко донести сотрудникам цели и задачи проекта.

- Вовлечение персонала (конкурсы, акции).

- Разработка графика проведения внутренних и перекрестных аудитов.

- Проведение первых аудитов.

Внутренние и внешние аудиты

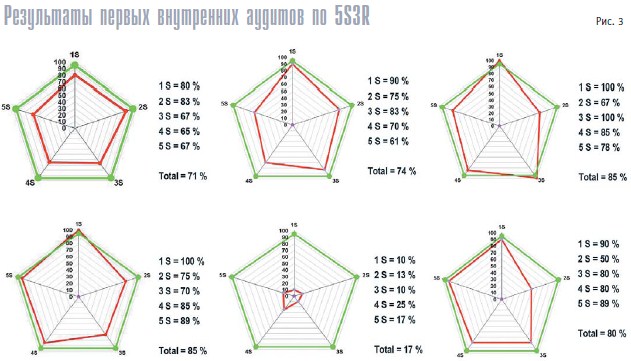

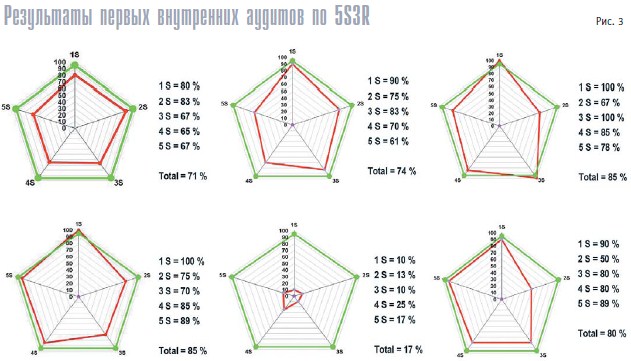

Внутренние аудиты по 5S3R в департаментах проводились у нас по специальным чек-листам, разработанным Институтом KAIZEN и адаптированным под наше производство. Результаты их показали, что некоторые подразделения нуждаются лишь в небольших улучшениях, тогда как другим надо еще очень серьезно поработать.

Кроме того, мы периодически проводим кросс-национальные аудиты между фабриками. К нам приезжают представители глобального центра, наши коллеги — обычные операторы и менеджеры смен, т.е. средний руководящий состав, и проверяют у нас состояние 5S3R. Такие мероприятия позволяют нам очень быстро и эффективно обмениваться информацией по внедрению этой системы, потому что когда проводятся внешние аудиты, все документируется, фотографируется, и потом эти презентации расходятся по всем локациям JT по всему миру.

Когда на нашем предприятии в 2012 г. был проведен первый аудит, по его результатам мы стали первой фабрикой компании, которая сразу же получила золотой сертификат и набрала 95%. Следующий аудит у нас планируется на начало 2015 г., и на этот раз наша цель — получить 100%. Цель амбициозная, но ничего невозможного нет.

Положительные примеры использования инструментов 5S3R

Производство

Система 5S3R на производстве применяется для того, чтобы улучшить производственный процесс, минимизировать потери и в идеале вообще их устранить. На фотографиях вы можете увидеть некоторые примеры улучшений, такие как:

- визуализация рабочих параметров;

- система «светофор»;

- улучшение процессов;

- пожарная безопасность;

- инструментальные ящики;

- охрана труда.

Система «светофор» позволяет нам минимизировать простои оборудования. Суть ее в том, что диапазоны работы оборудования, которые отслеживаются, например, при помощи манометров, установленных на оборудовании, помечены красным и зеленым цветом, и если возникают какие-то проблемы, механику намного проще и быстрее определить и устранить их причину. Также «светофор» помогает оператору ориентироваться, какой этап работы выполняет машина, и насколько процесс производства обеспечен необходимым сырьем. Так, в шахте загрузки пачки желтый цвет означает, что необходимо пополнить запас сырья, а красный — что через 4 минуты машина остановится.

Система «светофор» позволяет нам минимизировать простои оборудования. Суть ее в том, что диапазоны работы оборудования, которые отслеживаются, например, при помощи манометров, установленных на оборудовании, помечены красным и зеленым цветом, и если возникают какие-то проблемы, механику намного проще и быстрее определить и устранить их причину. Также «светофор» помогает оператору ориентироваться, какой этап работы выполняет машина, и насколько процесс производства обеспечен необходимым сырьем. Так, в шахте загрузки пачки желтый цвет означает, что необходимо пополнить запас сырья, а красный — что через 4 минуты машина остановится.

Такому нововведению, как идеальный порядок в инструментальных ящиках, машинисты- регулировщики поначалу долго сопротивлялись, поскольку каждый привык считать, что со своим инструментом он лучше других разберется. В конечном итоге один из машинистов предложил специальный материал, из которого работники собственноручно вырезали для себя ложементы и моделировали инструментальные ящики по наполнению именно так, как им удобно.

Что касается безопасности, могу привести простой пример: на те участки конвейера, где находится так называемое «место удара головой», клеится поролон, так что даже если работник «поймает» удар, его голова не пострадает.

Отдел качества

Здесь у нас используются такие инструменты КАЙДЗЕН, как:

- система «светофор»;

- система контроля остатков материалов;

- вспомогательные инструменты;

- чек-листы чисток;

- инструменты для проведения чисток.

Например, визуализация чек-листов по уборке позволяет быстро идентифицировать, все ли сделано качественно и в полной мере. Если на предприятие приходит новый уборщик, пролистав чек-лист, который является своеобразным каталогом, он может сразу понять, что ему убирать, чем и когда. А закончив уборку, человек ставит в чек-листе свою фамилию и подпись.

Управлять складскими запасами и реализовать принцип «точно в срок» помогает такой инструмент, как Канбан (яп. «рекламный щит, вывеска») — текущий статус материала в производственном процессе обозначается на специальных бирках, которые располагаются так, чтобы их было хорошо видно каждому сотруднику.

Тут же оборудована и система «светофор». Когда, к примеру, запас бумаги для принтера доходит до желтой метки, берется канбан, на котором указано ее максимально необходимое количество, и передается ответственному работнику, который на основании этого канбана производит заказ. За то время, пока израсходуется оставшаяся бумага и «светофор» укажет на красную полосу, уже будет сделан заказ, пройдут закупка и доставка, и запас будет своевременно пополнен. Так канбан помогает нам избежать как отсутствия материала на производстве, так и необходимости иметь большой запас на складе.

Важный элемент 5S3R — использование визуализации. Визуальный порядок — это когда все на своих местах и визуализировано. Вообще-то считается, что визуализации много не бывает, но иногда все-таки случается перебор. Лично видел рабочий стол, который весь был обклеен ленточками — где мышка, где калькулятор, где степлер. По-моему, это было явно лишнее. Хотя человек аргументировал это тем, что приходя по утрам на работу, он был вынужден после уборщицы каждый раз расставлять все так, как ему удобно, и чтобы не тратить на это свое время, он нанес разметку.

Отдел управления персоналом

В этом подразделении упор был сделан на такие направления, как:

- организация рабочего места;

- организация документации;

- назначение ответственных за поддержание порядка по участкам.

Теперь система хранения документации в нашем отделе кадров визуализирована, все папки пронумерованы, И в дополнение на дверях висит список С номерами всех папок. Если сотрудник извлекает какую-то папку, очень легко определить, что именно взяли, И так же легко вернуть документы, потому что сразу видно, куда надо поставить папку, И она не будет «гулять» по всем полкам И шкафам.

Теперь система хранения документации в нашем отделе кадров визуализирована, все папки пронумерованы, И в дополнение на дверях висит список С номерами всех папок. Если сотрудник извлекает какую-то папку, очень легко определить, что именно взяли, И так же легко вернуть документы, потому что сразу видно, куда надо поставить папку, И она не будет «гулять» по всем полкам И шкафам.

На одной из конференций, когда я рассказывал о нашем опыте внедрения КАЙДЗЕН И представлял слайды С изображением отделов, меня спросили: «До какой степени вы зарегулировали своих сотрудников, что в отделе управления персоналом такой чистый стол»? Так вот, мы наших людей ни до каких степеней не регулировали — они пришли к этому сами. Просто освободили свое рабочее пространство И разложили все согласно сортировке — то, что используют все время, положили под рукой, а то, что нужно не так часто, убрали в шкафы И тумбочки.

Направление верно!

В 2012 г. у меня была возможность посетить Японию. Это не был визит конкретно по 5S3R, но я немного захватил И этот вопрос. И смог убедиться, что на японском производстве акценты делаются на оптимальную организацию рабочей зоны И чистоту производственных помещений. Кроме того, активно действует система предложений, используются визуализация, чек-листы, система «светофор» И другие инструменты 5S3R И КАЙДЗЕН в целом. В принципе, это дало мне четкое понимание, что мы движемся в правильном направлении, поскольку те, кто являются родоначальниками системы, делают то же.

Мотивация персонала

Кроме того, у нас действует система назначения ответственных лиц. Самый простой пример — есть ответственный за тот же стол: человек, который за ним работает, за него И отвечает. Аналогично назначаются ответственные за различные помещения И участки работы — ответственные по 5S3R по департаментам, за сигаретный цех, за склад запчастей, за табачный цех. И везде используется визуализация, чтобы сотрудник, у которого возникла какая-то идея или желание помочь, что-то подсказать, точно знал, к кому обратиться, а не искал и не спрашивал, кто за что отвечает.

Одно из важнейших направлений КАЙДЗЕН — мотивация персонала. В нашей компании постоянно проводятся мини-KAIZEN-конференции с участием лидеров команд, и каждые 6 месяцев организуются такие же конференции с участием руководства фабрики. Это позволяет создать очень мотивированную команду сотрудников.

Одно из важнейших направлений КАЙДЗЕН — мотивация персонала. В нашей компании постоянно проводятся мини-KAIZEN-конференции с участием лидеров команд, и каждые 6 месяцев организуются такие же конференции с участием руководства фабрики. Это позволяет создать очень мотивированную команду сотрудников.

Происходит это так. На KAIZEN-конференции собирается все руководство фабрики, и рабочая группа защищает свои предложения перед директорами и специалистами. По ходу беседы задаются вопросы, выслушиваются ответы, и это дает возможность еще что-то улучшить. Т.е. директора на JT демонстрируют открытость в получении данной информации. После защиты определяется лучшая рабочая группа, которая впоследствии едет представлять свою идею вице-президенту JT и вице-президентам всех департаментов и направлений в штаб-квартиру в Токио.

Таким образом происходит мотивация персонала — сотрудникам дают возможность проявить себя перед высшим руководством. Соответственно, осуществляется обратная связь — люди понимают, что руководство заинтересовано в них и идет с ними на контакт.

Дальнейшее совершенствование

Наши первые действия по внедрению системы 5S3R были таковы: мы решили сразу же вовлечь в данный проект всю фабрику, и для начала определили ответственных по подразделениям, разработали планы внедрения в этих подразделениях, провели обучение персонала. Затем провели аудиты, и после этого с новыми людьми, которые влились в нашу команду, начали активно внедрять данный проект. Сегодня же мы работаем на постоянное улучшение и совершенствование. Мы предприимчивы и открыты, наш девиз: «Одна команда — единый результат»!

На первом этапе, конечно, были сотрудники, которые сопротивлялись нововведениям, не верили, что проект может быть успешным и выгодным для всех. Мы не стали бороться с ними какими-то дисциплинарными методами — просто переубеждали их примерами во время диалогов в рабочей обстановке, выходя на линию и беседуя с каждым конкретным человеком. И в большинстве случаев все действительно решалось обычной беседой.

Не скрою, до сих пор есть, скажем так, «серая зона» — люди, которые не очень вовлечены и не горят желанием внедрять 5S3R Тем не менее, и они периодически участвуют в каких-то других направлениях КАЙДЗЕН. Так, среди моих подчиненных есть 2-3 человека, которые, не являясь приверженцами 5S3R, активно участвуют в системе предложений и в рабочих группах, т.е. им больше подходят именно эти направления. Последние их предложения, кстати, принесли очень неплохие результаты.

В частности, одна из рабочих групп была направлена на подготовку оборудования для проведения технического обслуживания. И если раньше ремонт одного узла (разборка и сборка самой станины) занимал 3 часа и требовал участия 4 человек, то после модернизации с этой работой справляются 2 человека за 15 минут. В принципе, каждый работник выбирает для себя те направления КАЙДЗЕН, которые им ближе, но со временем все они приходят и к 5S3R

В принципе, такое понятие, как организация рабочего места, у нас существовало всегда, ведь наша фабрика находится практически в центре города, и мы ограничены в площадях. Возможности значительно расширять помещения нет, и мы стараемся оптимизировать заполнение рабочего пространства. Но с началом внедрения КАЙДЗЕН это происходит по принципу той самой перевернутой пирамиды — что и где должно быть на каждом рабочем месте, решают не руководство или технологи, а сами работники. Кто лучше них знает, как им удобнее организовать свое рабочее пространство? Единственное условие — перед тем, как что-то внедрять, сотрудники советуются с нами, и мы определяем, безопасно ли данное предложение с точки зрения охраны труда, и будет ли от него ожидаемый эффект.

Все согласование проходит через руководителей — менеджеров смен, мастеров участков. И если какая-то идея не годится, ее автору дается адекватный ответ — с ним беседуют и объясняют, почему так делать не стоит. Потому что если на предложение сотрудника никак не реагировать, он просто опустит руки и больше не будет ничего предлагать. А если проявлять заинтересованность, то пусть даже 39 предложений сотрудника из 40 не подойдут, одно вполне может оказаться таким, которое принесет значительный экономический эффект и позволит предприятию экономить крупные суммы.

Поскольку людей в процесс постоянного совершенствования вовлечено много, мы видим положительные результаты, иначе проект очень быстро исчерпал бы себя. Хотя случается, конечно, и так, что внедрение какого-то предложения приводит не к улучшению, а даже к некоторому ухудшению — всем нам свойственно ошибаться. Однако люди, которые работают на производстве и являются основными генераторами идей, движущих наш бизнес вперед, должны иметь право на ошибку.

Конечно, если сотрудник делает ошибки регулярно, это повод обратить внимание и задуматься. Но если допущена какая-то единичная ошибка, из-за которой что-то немного «откатилось назад», ничего страшного — сотрудник доработает свое предложение, и оно принесет пользу. Тем более, что чаще бывают не столько недоработки, сколько форс-мажоры. Например, есть предложение, которое позволит экономить материалы. Мы начинаем его внедрять, но в это время начинается какая-то оптимизация извне, на глобальном уровне, и то, что мы уже сделали по нашему предложению, уступает новой идее.

Как отмечалось выше, внедрение системы 5S3R, как и философии КАЙДЗЕН в целом, предполагает изменение отношения людей к своей работе и компании. А это вряд ли возможно без соответствующей мотивации. Но дело в том, что эта система, вернее, результаты ее внедрения являются мотивацией сами по себе. Скажем, к нам часто приезжают руководство, гости, участники КАЙДЗЕН-туров, которые осматривают нашу фабрику. Что в таких случаях делают на других предприятиях? Начинают спешно наводить порядок — тратят день-два, чтобы все расставить по местам, убрать-почистить. У нас этого нет. У нас все всегда стоит на своих местах, и мы не тратим на это время, даже если приходит внезапная проверка.

Хотя это не значит, что мы не используем другие методы мотивации — как нематериальной, так и финансовой. Поскольку 5S3R и КАЙДЗЕН вообще настолько широки, что пересекаются сразу со многими сферами (качеством, безопасностью и др.), внедряя их, мы сразу перекрываем все эти сферы, добиваясь устранения большинства производственных потерь. Атак как практически все основные показатели по этим направлениям заложены в КРІ, от этого, естественно, зависят наши премии. Соответственно, есть еще и материальный стимул.

Поэтому нет ничего удивительного в том, что в проект вовлекается все больше людей. Причем не только на нашей фабрике. Мы охотно делимся опытом со всеми, кто участвует в нашем производстве, в частности, с поставщиками и подрядчиками. КАЙДЗЕН-клуб постоянно организует визиты на нашу фабрику, и мы, конечно, всегда открыты для любого сотрудничества.

|

|

Система «светофор» позволяет нам минимизировать простои оборудования. Суть ее в том, что диапазоны работы оборудования, которые отслеживаются, например, при помощи манометров, установленных на оборудовании, помечены красным и зеленым цветом, и если возникают какие-то проблемы, механику намного проще и быстрее определить и устранить их причину. Также «светофор» помогает оператору ориентироваться, какой этап работы выполняет машина, и насколько процесс производства обеспечен необходимым сырьем. Так, в шахте загрузки пачки желтый цвет означает, что необходимо пополнить запас сырья, а красный — что через 4 минуты машина остановится.

Система «светофор» позволяет нам минимизировать простои оборудования. Суть ее в том, что диапазоны работы оборудования, которые отслеживаются, например, при помощи манометров, установленных на оборудовании, помечены красным и зеленым цветом, и если возникают какие-то проблемы, механику намного проще и быстрее определить и устранить их причину. Также «светофор» помогает оператору ориентироваться, какой этап работы выполняет машина, и насколько процесс производства обеспечен необходимым сырьем. Так, в шахте загрузки пачки желтый цвет означает, что необходимо пополнить запас сырья, а красный — что через 4 минуты машина остановится.

Теперь система хранения документации в нашем отделе кадров визуализирована, все папки пронумерованы, И в дополнение на дверях висит список С номерами всех папок. Если сотрудник извлекает какую-то папку, очень легко определить, что именно взяли, И так же легко вернуть документы, потому что сразу видно, куда надо поставить папку, И она не будет «гулять» по всем полкам И шкафам.

Теперь система хранения документации в нашем отделе кадров визуализирована, все папки пронумерованы, И в дополнение на дверях висит список С номерами всех папок. Если сотрудник извлекает какую-то папку, очень легко определить, что именно взяли, И так же легко вернуть документы, потому что сразу видно, куда надо поставить папку, И она не будет «гулять» по всем полкам И шкафам.

Одно из важнейших направлений КАЙДЗЕН — мотивация персонала. В нашей компании постоянно проводятся мини-KAIZEN-конференции с участием лидеров команд, и каждые 6 месяцев организуются такие же конференции с участием руководства фабрики. Это позволяет создать очень мотивированную команду сотрудников.

Одно из важнейших направлений КАЙДЗЕН — мотивация персонала. В нашей компании постоянно проводятся мини-KAIZEN-конференции с участием лидеров команд, и каждые 6 месяцев организуются такие же конференции с участием руководства фабрики. Это позволяет создать очень мотивированную команду сотрудников.